Fehlermarkierung

In der Industrie ist die Fehlermarkierung ein Schlüsselelement zur Qualitätssicherung. Sie bezeichnet das Kennzeichnen von Produkten, Bauteilen oder Materialabschnitten. Diese Elemente wurden während der Produktion als fehlerhaft erkannt. Die Markierung ist ein Signal für die weiteren Prozessschritte.

Fehlerhafte Teile werden für eine genaue Analyse gekennzeichnet. Anschließend werden diese Produkte aussortiert und bei Bedarf nachbearbeitet. Das Ziel ist eine gleichbleibend hohe Qualität. Der Ausschuss wird reduziert und die Effizienz in der Fertigung gesteigert.

Warum ist eine Fehlerkennzeichnung wichtig?

Sie ist ein wesentliches Element im Qualitätsmanagement. Fehler sind eindeutig zu kennzeichnen. So gelangen keine fehlerhaften Produkte an Kunden.

Markierte Fehler liefern wertvolle Daten für die Analyse von Fehlerursachen. Auf diese Weise erkennen Unternehmen Schwachstellen im Produktionsprozess. Eindeutig markierte Teile werden von automatischen Systemen oder Mitarbeitern schneller erkannt. Sie können schnell aussortiert oder nachbearbeitet werden. Das spart Zeit und Kosten für die Fehlerbehebung. Wer Fehler früh findet, arbeitet nachhaltiger und verschwendet weniger Material. In einigen Branchen ist eine vollständige Fehlerdokumentation Pflicht. Hier ist die Fehlermarkierung ein wichtiger Baustein.

Verfahren:

Die Fehlerkennzeichnung nutzt viele Verfahren. Hierzu gehören sowohl manuelle Techniken als auch automatisierte Systeme. Die Wahl des Verfahrens hängt von verschiedenen Faktoren ab. Hierzu zählen insbesondere die Materialart, die Fehlerart, die Geschwindigkeit in der Produktion und der gewünschte Automatisierungsgrad.

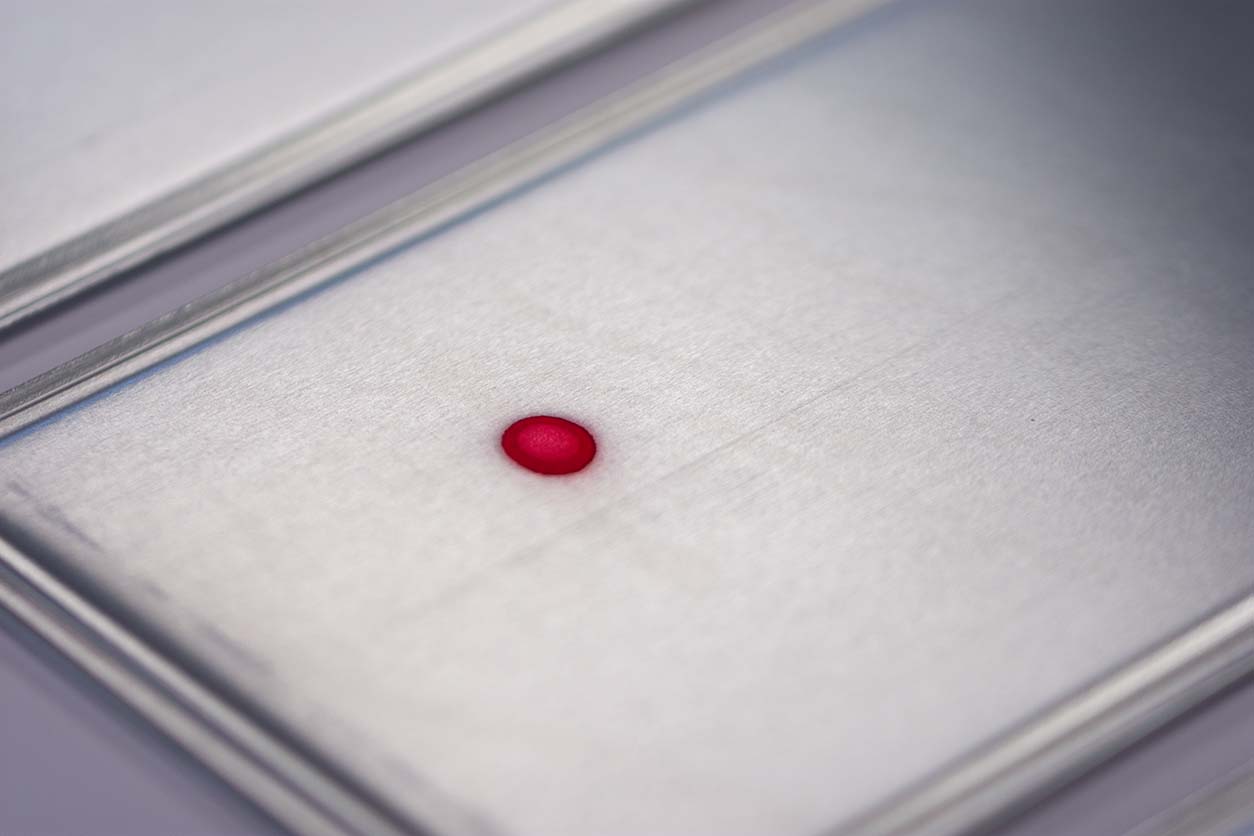

Manuell: Auftragen von Farbe mit Stiften, Sprühdosen oder Pinseln.

Automatisiert: Sprühsysteme (wie Farbpistolen) werden durch Prüfsysteme (Kameras, Sensoren) ausgelöst. Hier kommen sichtbare Farben und spezielle Tinten zum Einsatz.

Fluoreszierende Markierungen: Oftmals sind diese Markierungen allein unter UV-Licht sichtbar. Sie werden eingesetzt, wenn eine unauffällige Kennzeichnung erforderlich ist, oder zur automatischen Detektion durch spezielle Sensoren.

Continuous Inkjet (CIJ): Dieses Verfahren eignet sich für schnelle Produktionslinien und verschiedenste Oberflächen. Es ermöglicht eine berührungslose Kennzeichnung mit schnelltrocknenden Tinten.

Thermal Inkjet (TIJ): Für kleinere, präzisere Markierungen oder das Drucken von Codes bietet es eine hohe Auflösung.

Beide Typen können ebenso als Handdrucker verwendet werden. Sie sind mobil und flexibel. Sie eignen sich insbesondere für große und unförmige Produkte.

Lasermarkierung: Ein Laserstrahl verändert hierbei die Oberfläche eines Materials. Das geschieht zum Beispiel durch Abtragen, Verfärben oder Aufschäumen. Diese Art erzeugt eine Markierung, die dauerhaft und präzise ist.

Nadelpräger oder Ritzmarkierer: Eine oszillierende Hartmetallnadel oder eine Ritzspitze erzeugt eine Vertiefung im Material. Diese Methode eignet sich speziell für metallische Werkstücke.

Etikettierung: Etiketten mit Fehlerinformationen werden aufgebracht. Das erfolgt manuell oder automatisch.

Der Einsatz von Fehlermarkierungssystemen bietet zahlreiche Vorteile:

- Direkt reduziert wird die Auslieferung fehlerhafter Produkte. Das verbessert die Produktqualität

- Es gibt weniger Ausschuss, geringere Nacharbeitskosten und die Vermeidung teurer Rückrufaktionen. Das reduziert Kosten und ist nachhaltig.

- Die Grundlage ist die Identifizierung von Fehlerquellen und die Einleitung von Verbesserungsmaßnahmen. Auf diese Weise erfolgt eine Prozessoptimierung.

- Qualitätsprobleme sind im Produktionsprozess klar sichtbar. Das erhöht die Transparenz.

- Sie ermöglicht die automatische Aussortierung oder Weiterleitung fehlerhafter Teile.

- Gesammelte Fehlerdaten sind wertvoll für die statistische Prozesskontrolle und für Qualitätsanalysen. Auf diese Weise wird Datengewinnung betrieben.

Trotz der vielen Vorteile gibt es Herausforderungen und potenzielle Nachteile.

- Die Anschaffung und Integration, insbesondere von automatisierten Markiersystemen, sind eventuell zunächst teuer.

- Die Auswahl der richtigen Methode erfordert eine genaue Analyse der Anforderungen. Eine ungeeignete Methode ist gegebenenfalls ineffektiv oder beschädigt das Produkt.

- Die Markierung muss den weiteren Produktionsprozessen wie Umgebungsbedingungen standhalten, unter anderem Temperatur, Chemikalien oder Abrieb.

- In manchen Fällen sollte die Markierung nach der Nacharbeit entfernbar sein. Das erfordert spezielle Tinten oder Verfahren.

- Bei digitalen Systemen ist ein robustes Datenmanagement erforderlich. So lassen sich die gesammelten Informationen effektiv nutzen.

- Mitarbeiter müssen im Umgang mit den Markiersystemen und der Interpretation der Markierungen geschult sein.

Fehlermarkierung kommt in allen produzierenden Branchen zum Einsatz.

Die Automobilindustrie markiert fehlerhafte Karosserieteile. Ebenso lassen sich Motorblöcke, Gussteile oder Elektronikkomponenten markieren. In der Elektronikfertigung werden defekte Leiterplatten sowie Chips gekennzeichnet, ebenso Lötstellen. Bei der Metallverarbeitung finden sich Risse oder Maßabweichungen. Auch Oberflächenfehler auf Blechen, Rohren oder Profilen sind markiert. In der Holzverarbeitung werden Astlöcher, Risse oder Harzgallen für das automatische Auskappen von Schnittholz gekennzeichnet. In der Textilindustrie werden Webfehler oder Farbabweichungen markiert. Die Kunststoffindustrie kennzeichnet Spritzgussfehler, Lufteinschlüsse oder Formabweichungen.

Qualitätsmanagement und Fehlermanagement:

Fehlermarkierung ist ein fester Bestandteil umfassender Qualitätsmanagementsysteme und bildet den ersten Schritt im Fehlermanagement: Sie macht Fehler sofort sichtbar, verhindert deren Weiterschleusung und eröffnet den Prozess aus Identifikation, Analyse, Korrektur und Prävention. Systematisch erfasste Markierungen liefern zugleich die Datengrundlage für den kontinuierlichen Verbesserungsprozess (KVP), indem sie Trends und wiederkehrende Probleme aufzeigen. Eingesetzt wird Fehlerkennzeichnung in nahezu allen produzierenden Branchen. In der Lebensmittel- und Pharmaindustrie betrifft sie häufig Verpackungsfehler und damit die Produktmarkierung eher indirekt. Zunehmend werden Markiersysteme in vernetzte Produktionsumgebungen integriert, was Echtzeit-Datenaustausch und zentrale Steuerung ermöglicht. Die Entwicklung umweltfreundlicher Materialien und Verfahren verbessert die Nachhaltigkeit. Insgesamt ist Fehlermarkierung ein bedeutendes Werkzeug zur Sicherung hoher Qualitätsstandards, zur Optimierung von Produktionsprozessen und zur Stärkung der Wettbewerbsfähigkeit. Ihre Bedeutung wird mit dem Fortschritt neuer Technologien weiter steigen.

Synonyme

Fehlerkennzeichnung

Prüfmarkierung

Schlechtteilmarkierung

Defektmarkierung

Punktmarkierung